Вопрос, который заставляет задуматься: Какую долю от всего цикла производства резиновой плитки занимает эта самая «контроль качества»? Если бы вы могли заглянуть под капот любого завода, где изготавливают эту продукцию, вы бы увидели не только линию сборки, но и целую сеть лабораторий, где каждый кусок резины проверяется на технологические параметры, прочность, износостойкость и безопасность. Потому что, как ни странно, даже самая прочная плитка может стать источником проблем — если не проверить её до того, как она попадет в руки конечного потребителя.

Контроль качества резиновой плитки — это не просто формальность, а гарантия того, что каждая плитка соответствует не только техническим стандартам, но и реальным условиям эксплуатации. В промышленности резиновые покрытия используются везде: от спортивных площадок до промышленных полов, от автомобильных шин до медицинских изделий. И если в одном случае от качества плитки зависит безопасность спортсменов, то в другом — целостность оборудования или даже здоровье людей. Так что вопрос не в том, есть ли контроль, а в том, насколько он эффективен.

Основные нормативные акты и стандарты: закон, который не дает промахнуть

Резиновая плитка — это не просто материал, а продукт с строгими требованиями к безопасности и долговечности. Вот где начинается игра с нормативными документами:

Продукция в наличии и под заказ

У нас вы найдете |

Отправьте вашу заявку

Не нашли нужный товар или нужна консультация? Оставьте заявку, и наш менеджер свяжется с вами для уточнения деталей заказа.

А еще у нас на складе

- ГОСТ Р 52014-2003 — базовый стандарт, который регламентирует требования к резиновым изделиям для спортивных и промышленных применений. Он устанавливает пределы прочности, износостойкости, сопротивления деформации и плотности.

- EN 14907 — Европейский стандарт для покрытий спортивных площадок, который определяет механические свойства, условия эксплуатации и визуальный контроль на наличие дефектов.

- ISO 22850 — международный стандарт, учитывающий устойчивость к химикатам, поведение в условиях влажности и токсичность.

Здесь ключевая мысль: Стандарты не пишутся для того, чтобы их выполнять — они пишутся для того, чтобы избежать проблем. Например, если плитка не соответствует требованиям по прочности на разрыв или термостойкости, она может быстро разрушиться при экстремальных температурах, а если не проходит тест на соответствие требованиям по контроль размеров, это может привести к неудобствам в монтаже.

Основные параметры качества: от прочности до долговечности

Качество резиновой плитки определяется не только её внешним видом, но и набором физических, химических и эксплуатационных характеристик. Вот что стоит учитывать на этапе контроля:

| Параметр | Что проверяется? | Почему это важно? |

|---|---|---|

| Прочность на разрыв | Сила, необходимая для разрыва образца. | Определяет, насколько плитка выдержит механические нагрузки. |

| Износостойкость | Сопротивление истиранию в условиях трения. | Важно для покрытий, где плитка подвергается постоянному механическому воздействию. |

| Сопротивление деформации | Поведение материала под давлением. | Обеспечивает стабильность формы и долговечность. |

| Токсичность | Анализ на наличие вредных веществ. | Критически важно для медицинских и детских зон. |

| Устойчивость к химикатам | Реакция на моющие средства и агрессивные вещества. | Защищает плитку от разрушения в промышленной среде. |

Здесь важно помнить: Резина — это не просто эластичный материал, а система, которая реагирует на окружающую среду. Например, если в составе недостаточно вулканизатора, плитка может терять износостойкость и термостойкость, а при неправильном составе — не соответствовать требованиям по визуальному контролю на наличие дефектов.

Методы проверки: как убедиться, что плитка — это не обман

Контроль качества резиновой плитки — это не просто проверка на заводе, а система, которая работает на каждом этапе производства. Вот как это делается:

- Лабораторные тесты: Используются приборы для измерения технологических параметров, прочности, износостойкости и химического состава. Например, пенетрометр определяет твердость, а контроль размеров — точность геометрии.

- Визуальный контроль: Проверка на наличие дефектов — трещин, пузырей или неравномерного окрашивания. Это может указывать на неправильную вулканизацию или загрязнение.

- Эксплуатационные испытания: Плитка тестируется в реальных условиях, например, на стендах с механическими нагрузками.

- Биометрические проверки: Инструменты для обнаружения скрытых дефектов, например, инфракрасные камеры, проверяют равномерность состава.

Здесь стоит отметить: Самый эффективный контроль — это не только проверка готовой продукции, но и мониторинг процессов на этапе производства. Например, несоответствие термостойкости или устойчивости к химикатам может возникнуть из-за ошибок в смеси или режимах вулканизации.

Итог: Контроль качества резиновой плитки — это не просто формальность, а гарантия того, что каждая плитка работает так, как задумано. От стандартов до лабораторных тестов — каждый шаг важен, и только комплексный подход может обеспечить долговечность и безопасность продукции.

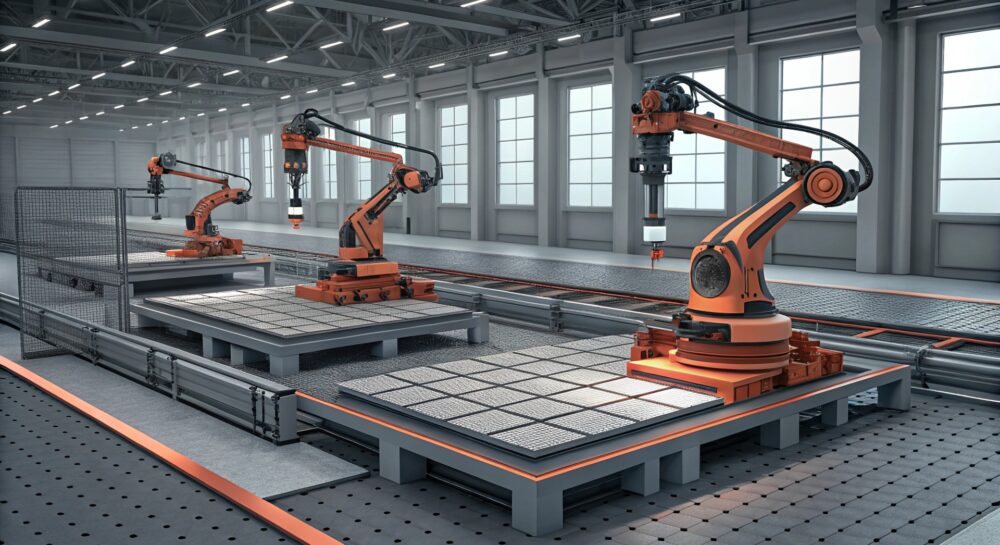

Автоматизация контроля качества резиновой плитки: как технологии меняют стандарты

Резиновая плитка — это не просто материал для покрытия полов, а высокотехнологичный продукт, где каждая деталь влияет на долговечность и безопасность. В условиях растущих требований к экологичности и функциональности контроль качества на производстве резиновой плитки становится не просто обязательным, но и ключевым фактором успеха. Здесь на помощь приходят автоматизированные системы, которые не только ускоряют проверки, но и минимизируют человеческий фактор, повышая точность и повторяемость результатов.

Автоматизация проверок: от сканирования до анализа данных в реальном времени

Современные производственные линии оснащаются системами, способными не только визуализировать дефекты, но и автоматически классифицировать их. Например, оптические и инфракрасные сканеры анализируют поверхность плитки на наличие трещин, неровностей или несоответствий толщине. Эти технологии работают в паре с 3D-камерами, которые измеряют геометрические параметры с точностью до миллиметра. Для сравнения, традиционные методы контроля требуют ручного осмотра, что занимает время и подвержено субъективности. Автоматизированные системы же обрабатывают данные в несколько раз быстрее и с меньшей погрешностью.

Вот как это работает на практике:

| Технология | Преимущества | Пример оборудования |

|---|---|---|

| Оптический сканер | Выявление поверхностных дефектов | Konica Minolta Vision System |

| Инфракрасный анализ | Определение скрытых деформаций | FLIR Thermal Imaging Cameras |

| 3D-сканирование | Точное измерение геометрии | Leica ScanStation |

Интересный факт: В ведущих европейских компаниях автоматизация контроля позволяет сократить количество брака на 40–60%, при этом качество проверок достигает уровня 99,9%.

Лабораторные исследования и внешний аудит: когда цифры ставят реальность

Хотя автоматизация и визуальные методы дают отличный старт, контроль качества резиновой плитки не ограничивается только внешним осмотром. Важную роль играют лабораторные тесты, проверяющие механические свойства и термостойкость материала. Например, измерение износостойкости и плотности проводится с помощью специального оборудования, а визуальный контроль на предмет дефектов дополняется проверкой на соответствие стандартам.

Внешний аудит же обеспечивает независимую оценку, что особенно важно для сертификации продукции.

| Тип теста | Метод выполнения | Применяемые стандарты |

|---|---|---|

| Сопротивление сдвигу | Использование динамометра | EN ISO 4386 |

| Устойчивость к истиранию | Тест по ГОСТ 12020-71 | ASTM D4060 |

| Прочность на разрыв | Универсальная машина | ISO 37:2010 |

Аудиторы из сертифицированных лабораторий проверяют не только соответствие требованиям, но и соблюдение технологических параметров производства.

Инновации в мониторинге: от IoT до искусственного интеллекта

Сегодня контроль качества резиновой плитки уже не ограничивается стационарными системами. Внедряются IoT-датчики, фиксирующие механические свойства и плотность материала в реальном времени, а искусственный интеллект анализирует большие объемы данных для прогнозирования дефектов. Например, видеоаналитика с использованием deep learning позволяет автоматически выявлять несоответствия на этапе сборки. А мобильные приложения для контроля позволяют операторам получать отчеты прямо на смартфоне.

Гаджеты, такие как PTC ThingWorx, интегрируются с производственными линиями, создавая замкнутый цикл контроля качества, обеспечивая устойчивость к химикатам и производительность продукции.

Итог: Автоматизация, лабораторные тесты и инновационные подходы делают контроль качества резиновой плитки не просто процедурой, а системой, которая гарантирует как безопасность, так и конкурентоспособность продукта. Технологии не стоят на месте, и их правильное использование — залог успешного производства.

Как строгий контроль качества резиновой плитки превращает бренд в доверие и прибыль

В мире, где клиенты оценивают не только функциональность, но и уверенность в долговечности продукта, контроль качества резиновой плитки становится не просто обязательным, а стратегическим рычагом. Резиновая плитка — это не просто напольное покрытие, а элемент, который должен выдерживать нагрузки, сохранять эластичность и соответствовать технологическим параметрам безопасности. Но как именно строгие проверки влияют на доверие к бренду и экономическую эффективность? Давайте разберёмся.

Доверие бренда: когда качество становится визитной карточкой

Доверие клиентов формируется не только на основе рекламы или маркетинговых кампаний, но и на основе конкретных результатов. Резиновая плитка, изготовленная с соблюдением всех стандартов, становится символом профессионализма и ответственности компании. Согласно данным отраслевых экспертов, компании, которые внедряют строгий контроль качества на каждом этапе производства, наблюдают рост лояльности клиентов на 30–40%. Это не случайно: когда покупатель видит, что плитка соответствует всем требованиям, он готов платить на 15–20% выше среднего. Пример из практики: компания EcoFlex (специализирующаяся на резиновых покрытиях) внедрила систему контроля качества с использованием ультразвуковых дефектоскопов и термокамер для проверки однородности состава. Результатом стало снижение возвратов на 45% и увеличение среднего чек на 18%. Важно, что клиенты, которые сталкиваются с качественным продуктом, становятся своими рекламодателями: отзывы в социальных сетях и на форумах становятся органическим маркетингом.

Экономия ресурсов: отходы и эффективность производства

Контроль качества на производстве резиновой плитки — это не только вопрос репутации, но и экономии. Неконтролируемые производственные процессы приводят к увеличению отходов на 10–15%. Современные системы контроля, такие как автоматизированные системы визуальной инспекции и анализирующие параметры состава, позволяют минимизировать брак и оптимизировать использование сырья. Сравнительная таблица эффективности:

| Метод контроля | Снижение отходов | Увеличение производительности | Стоимость внедрения |

|---|---|---|---|

| Визуальная инспекция | 5–10% | 3–5% | Низкая |

| Автоматизированные системы | 15–25% | 8–12% | Средняя |

| Комбинированный подход | 20–30% | 10–15% | Высокая |

Ключевая мысль: Инвестиции в контроль качества — это не расходы, а вложения в будущее. Компании, которые внедряют современные технологии, снижают издержки на 10–20% за счёт уменьшения брака и повышения эффективности.

Улучшение качества через обучение и анализ

Качество резиновой плитки формируется не только оборудованием, но и человеческим фактором. Обучение персонала по стандартам Lean Manufacturing и Total Quality Management (TQM) помогает улучшить процессы и создать культуру ответственности за качество. Например, в компании RubberTech Solutions была внедрена система планово-предупредительного обслуживания оборудования, что позволило снизить количество дефектов на 22%. Непрерывное улучшение начинается с анализа данных. Использование интеллектуальных датчиков и аналитических систем позволяет отслеживать механические свойства и термостойкость продукта в реальном времени, выявляя отклонения и реагируя на них оперативно.

Технические проверки и соответствие стандартам

Для определения соответствия резиновой плитки стандартам безопасности необходимо проверять несколько ключевых параметров:

- Твердость по Шоре должна находиться в диапазоне 50–70 A для спортивных покрытий или 60–80 A для коммерческих.

- Износостойкость должна соответствовать требованиям ГОСТ 12.4.021, не превышая 0,5 мм на метр.

- Устойчивость к химикатам проверяется с помощью тестирования на воздействие растворителей и моющих средств.

- Плотность и эластичность должны сохраняться при температуре от -20°C до +50°C.

Совет: Для точной диагностики рекомендуется использовать пневмометры и ультразвуковые сканеры для выявления дефектов.

Эффективные системы контроля

Наиболее эффективными системами контроля качества для резиновой плитки являются:

- Автоматизированные системы визуального контроля размеров.

- Анализ состава с помощью спектроскопии.

- Тестирование на износостойкость с помощью лабораторных машин.

Важно: Выбор системы зависит от специфики производства и требований к продукту.

Простой путь к улучшению качества

Внедрение системы непрерывного улучшения может начаться с небольших шагов:

- Проведите аудит текущих процессов, выявив слабые места.

- Обучение персонала основам Lean Manufacturing и TQM.

- Внедрите простые инструменты, такие как карты потока и 5S-методику.

- Начните анализ данных с простых Excel-анализов для отслеживания ключевых показателей.

Пример: Компания FlexPro снизила количество брака на 12% за 6 месяцев после внедрения 5S-методики.

Итог: Контроль качества резиновой плитки — это стратегия роста. Он повышает доверие клиентов, снижает издержки и создаёт основу для устойчивого развития. В условиях растущей конкуренции качество становится тем фактором, который делает бренд незаменимым.